”Förkromning”

Dekorativ nickel plus krombeläggning

Krom är elektrokemiskt en relativt oädel metall, placerad mellan järn och zink i spänningsserien. Genom att kromytan passiveras så fort den exponeras i luft uppträder den dock, på samma sätt som t.ex. titan, betydligt ädlare, mellan koppar och silver.

Oxidfilmen är tät, mycket tunn och transparent vilket gör att kromskiktet behåller sin blåskimrande metallglans även vid exponering i korrosiv miljö eller vid högre temperaturer.

Vad som allmänt benämns som förkromning för dekorativ metallblank beläggning är dock vanligen en kombinationsbeläggning av ett tjockare nickelskikt med ett tunt toppskikt av krom, < 1 µm. För applikationer i svårare miljö kan även koppar plus nickel plus krom förekomma. Det underliggande metallskiktet kan vara en kombination av olika typer av nickel, och eventuellt även koppar, vilket utgör det egentliga skyddet mot korrosion.

Även glansen hos beläggningen erhålls genom ett glans– eller högglansnickelskikt under kromskiktet. Matt-, halvmatt- och satinkrom får man genom förkromning på ett underliggande skikt av matt-, halvmatt-, eller satinnickel.

Tillämpningar

- Dekorativt och som korrosionsskydd inom ett stort antal områden

- Bilindustri

- Cyklar, sport- och fritidsartiklar

- Hushålls- och kontorsmaskiner

- Möbel- och kontorsinredning

- VVS-industri

- Belysnings- och elindustrin

- Finmekanik, optik och kameror

- Klockor

- Medicinsk utrustning

Tillämpliga normer

SS-EN ISO 1456

Elektrolytiska beläggningar av nickel, nickel plus krom, koppar plus nickel och koppar plus nickel plus krom

Reflektionsförmåga

Reflektionsförmågan hos krombeläggning är ca 65 % och därmed något bättre än glansnickls 55 %. Eftersom kromytan därtill är anlöpningsbeständig, i motsats till nickel och flertalet andra metaller, behålls också glansen vid daglig användning under mycket lång tid. Dessa egenskaper har medfört att krom användes som täckskikt i systemet koppar-nickel-krom. Kromskiktet skyddar mot nötning och ger en ytan ett tilltalande, blankt och dekorativt utseende som därtill är lätt att underhålla och rengöra. Emellertid är inte kromskiktet i sid själv blankt, utan är beroende av underskiktets glans. Om skikttjockleken överskrider 0,3 µm så börjar glansen från det underliggande nickelskiktet att avta. Därför begränsas kromskiktets tjocklek oftast till max 0,8 µm.

Beläggningskombinationen

Genom att kombinera beläggningar med olika egenskaper avseende korrosion, utseende och hårdhet samt andra mekaniska egenskaper kan beläggningen ge ett mycket gott skydd mot hård påfrestning i form av korrosion och nötning och ger därtill ytan ett tilltalande, dekorativt utseende.

Den totala tjockleken hos skiktsystemet ligger i området 10 – 50 µm, helt beroende av basmaterial och korrosionspåkänningar. Tjockleken hos de enskilda skikten är för koppar 5 – 25 och för nickel 5 – 30 µm. För kromskikten däremot är en tjocklek på 0,2 till 0,8 µm fullt tillräcklig.

Det förekommer även många tillämpningar där man använder skiktsystem utan koppar t.ex. nickel-krom, dubbelnickel-krom eller enbart nickel utan efterföljande förkromning.

Material som beläggs

Förnickling kan utföras på olika substratmaterial, de vanligaste är stål, kopparlegeringar och zinklegeringar. I det senare fallet används alltid ett underskikt av koppar. Vid stålförnickling var tidigare också underskikt av koppar vanliga, men numera läggs i regel nickelskikt direkt på stålytan om inte ett extremt gott korrosionsskydd efterfrågas.

Förnickling av koppar och kopparrika Cu-legeringar kan ske direkt på substratytan. Vid förnickling av mässinglegeringar med mer än 39 % Zn (s.k. α/β-mässing) är det dock nödvändigt att först lägga ett underskikt av koppar.

Förnickling av rostfritt stål, aluminium, magnesium samt av vissa plaster kräver speciella förbehandlingsmetoder. Bland plaster är ABS den bäst lämpade men även polypropylen, polykarbonater, polyester och polyuretan etc. kan idag beläggas elektrolytiskt.

Den elektrolytiska metallbeläggningens kräver att den yta som skall beläggas måste vara elektriskt ledande, alltså vara av metallisk natur. Plaster erhåller därför först ett tunt, ledande metallskikt av koppar eller nickel genom ej elektrolytisk kemisk beläggning. Med liknande teknik kan även keramiska material beläggas.

Olika typer av förnicklingsprocesser

Förnicklingsmetoder började utvecklas redan i mitten på 1800-talet medan den kommersiella glansförnicklingen introducerades år 1927.

Utvecklingen av glansförnicklingsbad var av stor ekonomisk betydelse eftersom de kunde reducera eller eliminera de mycket höga kostnaderna för manuell, mekanisk polering. Genom tillsatser för att erhålla glans eller ytutjämnande egenskaper hos beläggningen påverkas även skiktets elektrokemiska, d.v.s. korrosions-, egenskaper. Tillsatserna gör ofta skiktet mindre ädelt.

Av stor betydelse är oftast korrosionsbeständigheten hos nickelskikten. Deras mekaniska egenskaper bidrar till att skiktsystemet under statisk eller dynamisk belastning förblir oskadat så länge som möjligt så att de korrosionsskyddande egenskaperna hos nickelskiktet förblir verksamma.

Principiellt gäller att ju tjockare nickelskikt, desto bättre korrosionsskydd. För de högsta kraven användes dubbelnickelskikt eller t.o.m. trippelskikt. I dessa fall har det första, ädlare halvglansnickelskiktet uppgiften som korrosionsbarriär, medan nästa skikt, det mindre ädla glansnickelskiktet, primärt har uppgiften att klara kraven på god finish.

Svartkrom

Förutom det vanliga, blå-vita kromskiktet använder man även svartkrom som avslutning på skiktsystemet koppar-nickel-krom. Detta utfälls i speciellt utvecklade elektrolyter med en tjocklek på 0,5 – 2,0 µm.

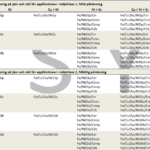

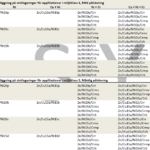

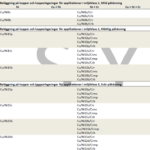

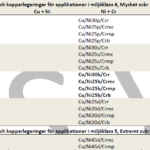

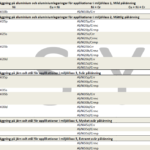

Rekommendationer för val av skiktsystem

ISO, den internationella standardorganisationen, har definierat fyra miljöklasser, enligt tabellen nedan, som används inom galvanotekniken (färgade rader med svensk översättning). Vilken korrosionsklass som skall tillämpas överenskommes mellan kund och ytbehandlingsföretag.

I samma standard finns även rekommendationer för val av skiktsystem på olika substrat för användning inom de olika miljöklasserna samt hur dessa skall benämnas.

Substrat som skall beläggas benämns

- Fe/ för järn eller stål

- Zn/ för zinklegeringar

- Cu/ för koppar och kopparlegeringar

- Al/ för aluminium och aluminiumlegeringar

Beläggningsförteckningar

Skiktsystem som skall användas benämns med kemiska beteckningen för resp. metall i beläggningen direkt åtföljd av skikttjockleken i µm. En bokstav efter resp. metall anger vilken typ av beläggning som skall användas, se nedan (dock något förenklad översättning där vissa speciella varianter ej beskrivs, för korrekt information – se ISO 1456).

- a för duktilt ytutjämnande koppar från sur elektrolyt

- b för dekorativt, svavelinnehållande glans-, halvglans eller satin nickel med lamellär struktur

- i för dekorativt glans-, halvglans eller matt nickel med högre svavelhalt och lamellär struktur som ej har mekaniskt polerats

- p för matt- eller halvglansnickel som har mekaniskt polerats

- s för svavelfritt matt- eller halvglansnickel med kolumnär struktur som ej har mekaniskt polerats

- d för dubbel- eller trippelnickel

- b för svartkrom med skikttjocklek 0,5 – 2 µm

- r för konventionellt dekorativt krom med minimum 0,3 µm lokal skikttjocklek

- mc för mikrosprucken krom med mer än 200 sprickor per centimeter

- mp för mikroporöst krom med mer än 10 000 porer per cm2

Exempel

- Electroplated coating ISO 1456 — Fe/Cu20a/Ni30b/Crmc

Beläggning på stål med min. 20 µm duktilt ytutjämnande koppar plus min. 30 µm glansnickel plus 0,3 µm mikrospucken krom.

I benämningen kan även ingå information om spänningsreducerande värmebehandling (SR) före eller väteutdrivning (ER) efter beläggning åtföljt av min. temperatur (°C) och varaktighet i timmar (h):

- Electrodeposited coating ISO 1456 – Fe/SR(200)3/Ni30b/ER(210)8/Crmc

Beläggning på stål med avspänning före beläggning vid 200°C, 3 timmar och väteutdrivning efter vid 210°C, 8 timmar.

Rekommendationerna enligt ISO 1456

Klass 1

Påkänning: Mild / Mild

Exempel på miljö:

Service indoors in warm dry atmospheres, e.g. offices / Inomhus i varm torr atmosfär, t.ex. kontor

Klass 2

Påkänning: Moderate / Måttlig

Exempel på miljö:

Service indoors where condensation may occur, e.g. bathroom, kitchens / Inomhus där kondens kan förekomma, t.ex. badrum, kök

Klass 3

Påkänning: Severe / Svår

Exempel på miljö:

Service outdoors where occasional or frequent wetting by rain or dew may occur, e.g. outdoor furniture: bicycles, hospital goods / Utomhus där fukt från regn eller dagg tillfälligt eller frekvent kan förekomma, utomhusmöbler, cyklar, sjukhusartiklar

Klass 4

Påkänning: Very severe / Mycket svår

Exempel på miljö:

Service outdoors in very severe conditions, e.g. components of automobiles, boat fittings / Utomhus under svåra förhållanden, t.ex. utsatta bildelar, båtbeslag

Klass 5

Påkänning: Exceptionally severe / Extremt svår

Exempel på miljö:

Service outdoors in exceptionally severe conditions where long-time protection, such as longer than about 10 years, of the substrate is required, e.g. vehicle components: bumpers, wheels / Utomhus under extremt svåra förhållanden då långtidsskydd (> 10 år) för basmaterialet efterfrågas, t.ex. bil-stötfångare, -hjul.