Hårdanodisering

Hårdanodisering, liksom dekorativ och klar anodisering, utförs normalt i en elektrolyt baserad på svavelsyra. Genom att anodisera vid temperaturer nära 0°C och med väsentligt högre strömtäthet kan en tjockare och tätare oxid erhållas.

Vid större skikttjocklekar, vanligen över 25 µm, är oxidskiktet inte längre transparent utan antar matt och gråaktig ton och ibland nyanser mot brunt eller gulgrönt beroende på ingående legeringselement i basmaterialet. Då skikten normalt är väsentligt tjockare och mer slitstarka än konventionell anodisering används de så gott som uteslutande för funktionella syften.

De största skillnaderna mot konventionell anodisering i svavelsyra är:

- Vanligen ej eftertätade skikt som har väsentligt bättre slitstyrka

- Tätare och tjockare skikt

- Bättre termisk och elektrisk isolering

- Bättre beständighet mot korrosion med tjockare skikt som eftertätas

Tillämpningar

- Nötningsskydd

- Korrosionsskydd

- Elektrisk isolation

Tillämpliga normer

SS-EN ISO

Nationell standard ej fastställd

ISO 10 074

Specification for hard anodic oxidation coatings on aluminium and its alloys

MIL-A-8625

Anodic Coatings for Aluminum and Aluminum Alloys

Hårdhet och slitstyrka

Skikten som erhålls har en lägre porositet än vid vanlig anodisering och betydligt större skikttjocklekar kan produceras, 40 – 200 µm beroende på materialkvalité.

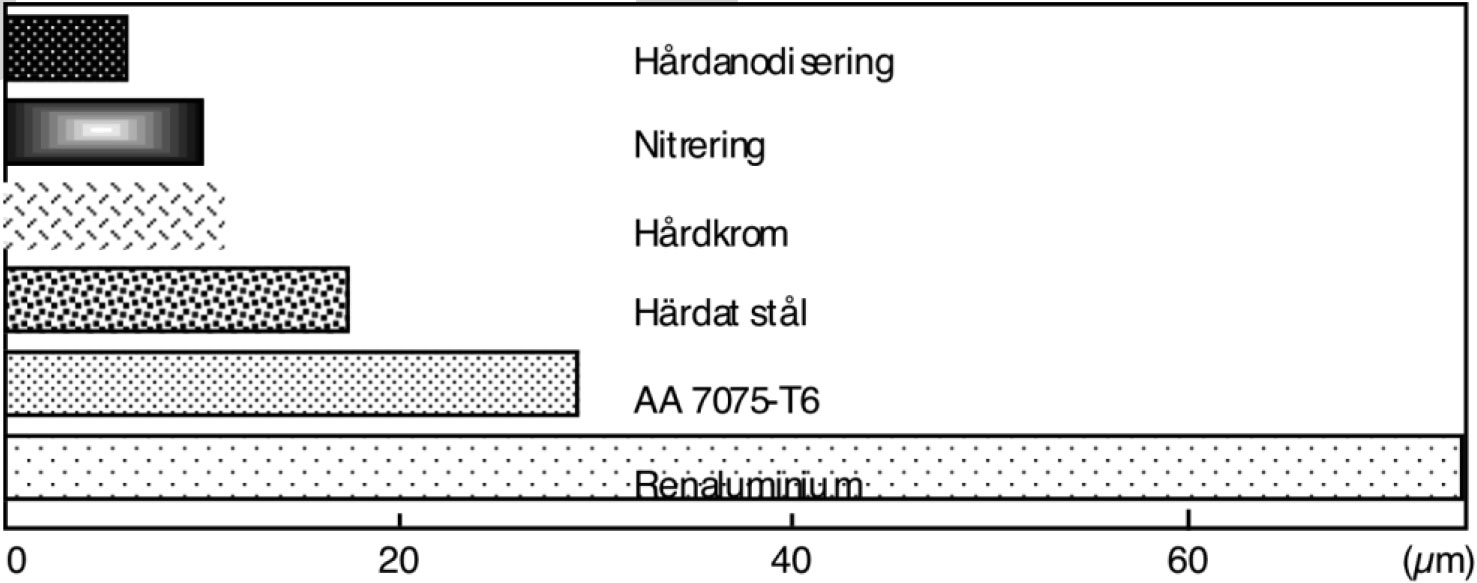

Slitstyrkan mot abrasivt slitage för skikten är vanligen likvärdig med hårdkrom och bättre än t.ex. härdat eller nitrerat stål trots att skiktens hårdhet är endast hälften, vanligen 350 – 450 HV. Detta beror på att ”byggstenarna” i skiktet är väsentligt hårdare, >1200 HV. När hårdheten mäts med Vickers hårdhetsmätare blir mätningen ett ”medelvärde” för hårdheten i oxiden och porerna.

Mätning med s.k. nanoindenter i materian mellan porerna i skiktet visar att denna har en hårdhet motsvarande väl över 1000 HV vilket är förklaringen till den mycket goda nötningsbeständigheten hos skiktet. Bilden till höger visar resultat vid ett förslitningsprov med abrasivt slitage.

Korrosion

Då väsentligt tjockare skikt kan produceras med hårdanodisering än med konventionell anodisering kan även korrosionsskyddet bli bättre. Det förutsätter dock att skiktet eftertätas på samma sätt som vid konventionell anodisering för att tillsluta porerna som bildats under anodiseringsprocessen.

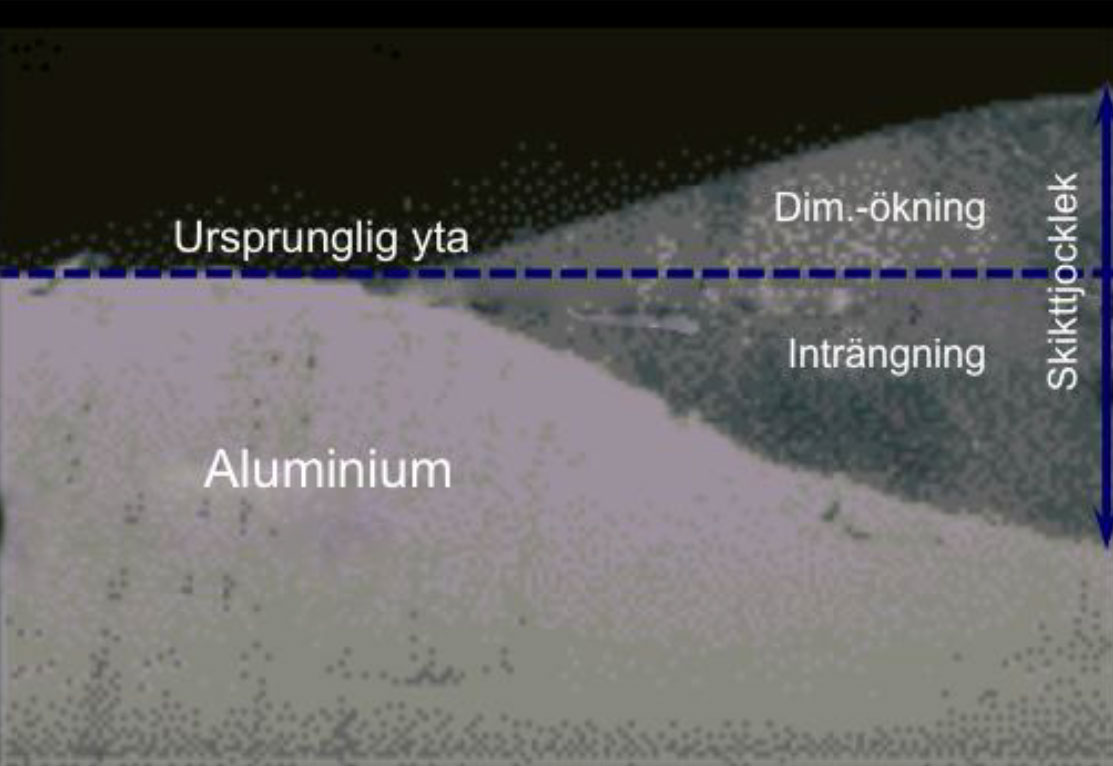

Skiktuppbyggnad

Tillväxten av oxidskiktet skiljer sig från konventionell anodisering genom den låga upplösningshastigheten. Aluminiumoxid har större volym än metallen och, i regel, växer skiktet till lika fort in i materialet som det bygger på. För detaljer med krav på snäva toleranser skall man vid konstruktion räkna med en måttillväxt på mellan 40 och 50 %, för vissa legeringar och vid extremt tjocka skikt t.o.m. mindre. Bilden till höger illustrerar tillväxten av ett hårdanodiseringsskikt.

Detta orsakar problem när man hårdanodiserar komponenter med skarpa hörn. Skiktet uppvisar en tendens att spricka. Problemet kan undvikas om man vid konstruktionen anpassar hörnradier till skiktets tjocklek:

- Oxidtjocklek: 25 µm

Hörnradie: 0,8 mm - Oxidtjocklek: 50 µm

Hörnradie: 1,5 mm - Oxidtjocklek: 75 µm

Hörnradie: 3,0 mm

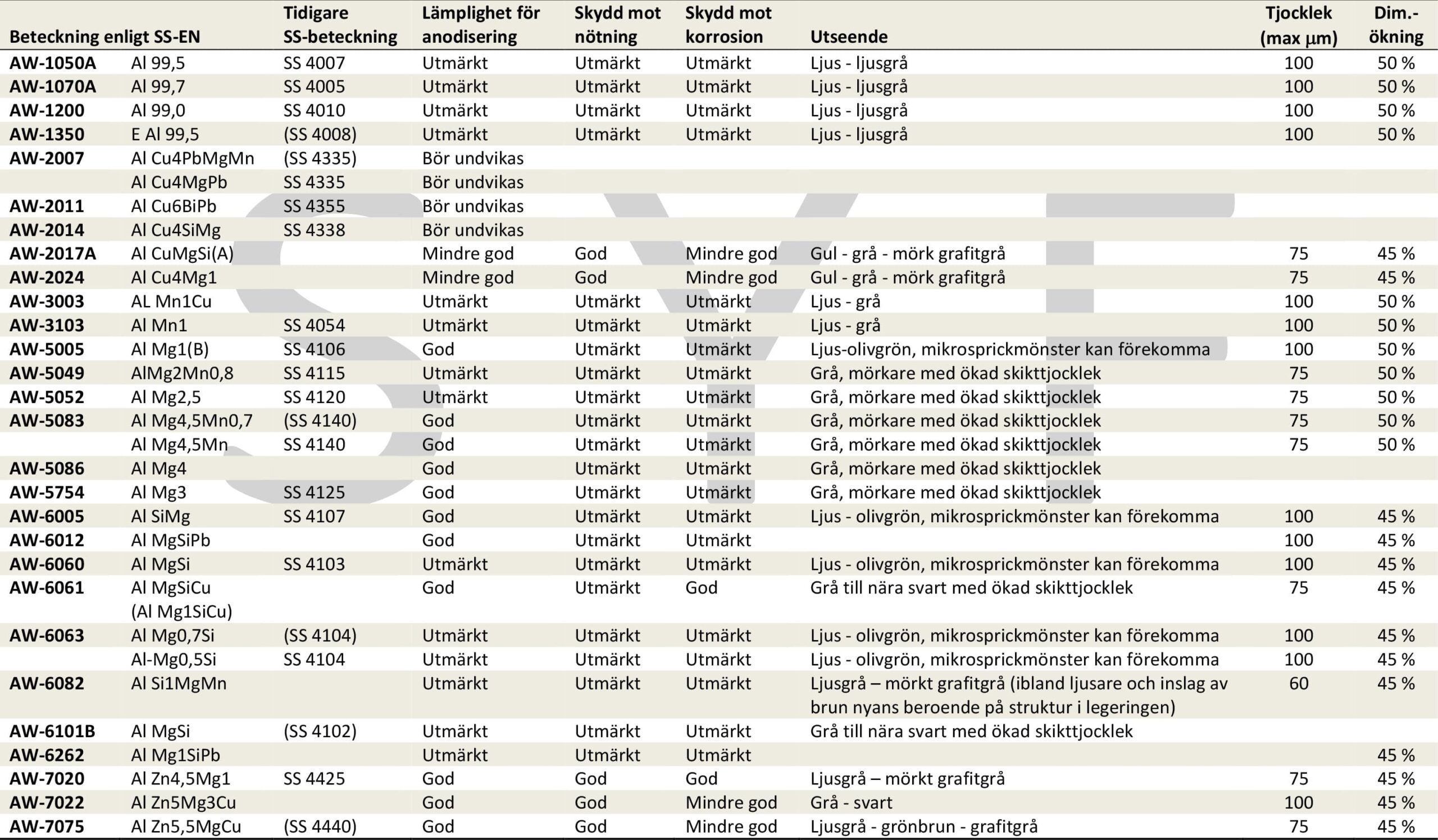

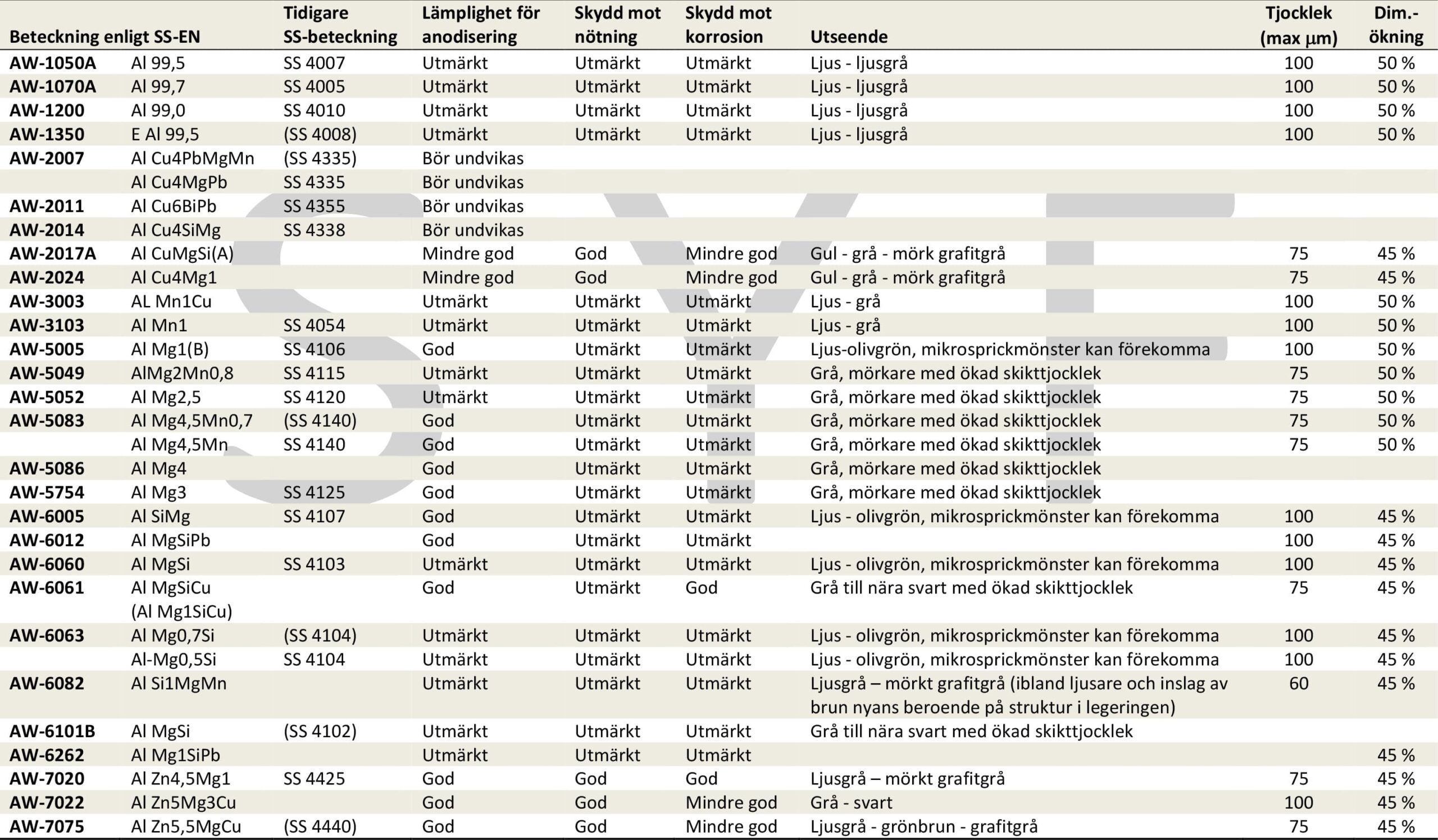

Aluminiumlegeringar för hårdanodisering

Hårdanodisering kan utföras med tillfredsställande resultat på de flesta legeringar med kopparhalter under 2 %. Olika legeringsämnen påverkar även skiktets egenskaper och hur stor dimensionstillväxten blir.

Legeringar med kopparhalter över 3 till 5 % eller kiselhalter >7 % går normalt ej att hårdanodisera med gott resultat. Då flera legeringselement förekommer måste hänsyn dock tas till samtliga ämnen och gränserna för Cu och Si kan då förskjutas kraftigt åt båda hållen.

De flesta tungmetallerna försämrar anodiserbarheten och skiktets hårdhet, t.ex. skärbarhetsbefrämjande tillsatser av bly.

Plastiskt formade legeringar

Gjutgods

Generellt gäller för gjutgods att skikttjocklek och utseende varierar mycket mellan bearbetad yta och gjutyta.

* Större skikttjocklek erhålls vanligen på bearbetad yta, värderingen av max skikttjocklek.