Kemisk förnickling

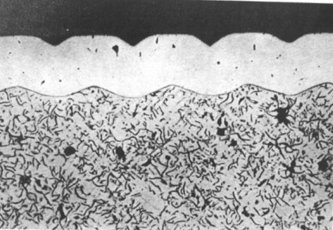

Vid kemisk förnickling sker utfällningen av metall spontant på godsytan genom att godsytan katalyserar utfällningen. Detta gör att skikttjockleken inte varierar i tjocklek beroende på detaljens geometri som för elektrolytiska metallbeläggningar. Beroende på vilket reduktionsmedel som används kommer skiktet att innehålla en viss halt av fosfor eller bor vilket ger skikten högre hårdhet än elektrolytiskt utfällt nickel. (För borinnehållande skikt finns dock ej någon legoproduktion i Sverige.) Kemisk förnickling kan utföras på alla typer av stål, koppar och kopparlegeringar samt på aluminium genom att använda speciella system för primär metallbeläggning.

Med kemnickelskikt kan ett antal olika egenskaper erhållas

- Korrosionsskydd

- Ythårdhet

- Nötningsbeständighet

- Låg skärningstendens

- Jämntjocka skikt oavsett geometri

- Toleransnoggrannhet

- Löd- och svetsbarhet

Kombinationen av egenskaper hos kemnickel gör att beläggningen kan användas i många tillämpningar.

Tillämpliga normer

SS-EN ISO 4527

Kemisk förnickling med nickel/fosforlegeringar

Skikttjocklekar

Typiska skikttjocklekar som kan rekommenderas är:

- För lödning på aluminum: 2 – 8 µm

- För milt slitage: 5 – 15 µm

- För måttligt korrosiv miljö och slitage: 15 – 30 µm

- För kraftig nötning och svårare korrosiv miljö: 30 – 75 µm

- För reparation: > 150 µm

Korrosionsskydd

Kemnickelskikt är beständiga mot angrepp från de flesta naturliga miljöer och angrips endast av starka oxiderande syror och i sura miljöer som innehåller komplexbildare för nickel, exempelvis mjölksyra, ättiksyra och vissa fruktsyror.

Korrosionsskyddet som skiktet ger är beroende av att skiktet är tätt, fritt från porer och sprickor, då det verkar som ett barriärskikt på mindre ädla material. Kemnickelskikt med högre fosforhalt (> 11 %P) är därför att föredra då dessa har bättre förmåga att skapa por- och sprickfria skikt och har inre tryckspänningar som minskar risken för sprickbildning vid påkänningar. Värmebehandlas kemnickel för att öka hårdheten sker en volymminskning och därmed uppstår mikrosprickor i skiktet vilket givetvis försämrar korrosionsskyddsförmågan.

Hårdhet

Kemnickelskikt är mycket finkristallina och har en relativt hög hårdhet redan direkt efter utfällning. Genom att värmebehandla godset vid upp till 400°C kan skiktet utskiljningshärdas och därmed uppnås högre hårdhet.

Hårdheten Vickers (HV) hos kemnickelskikt med olika fosforhalt värmebehandlade vid olika temperaturer:

Ej värmebehandlat

Fosforhalt 4 – 6% P: ≈ 650 HV

Fosforhalt 7 – 9% P: ≈ 550 HV

Fosforhalt 10 – 12% P: ≈ 450 HV

Värmebehandlat 3 h vid 300°C

Fosforhalt 4 – 6% P: ≈ 900 HV

Fosforhalt 7 – 9% P: ≈ 750 HV

Fosforhalt 10 – 12% P: ≈ 650 HV

Värmebehandlat 1 h vid 400°C

Fosforhalt 4 – 6% P: ≈ 950 HV

Fosforhalt 7 – 9% P: ≈ 1.000 HV

Fosforhalt 10 – 12% P: ≈ 1.000 HV

Nötningsbeständighet

Den höga hårdheten resulterar i att slitstyrkan mot abrasivt slitage blir god. Ej värmebehandlat kemnickel har slitstyrka jämförbar eller bättre än härdat stål. Slitstyrkan hos kemnickel värmebehandlat till maximal hårdhet motsvarar den hos nitrerat stål och är bara obetydligt sämre än hårdkrom. Motståndskraft mot abrasivt slitage kan provas i Taber-prov.

Resultat vid provning av kemnickel med 6 – 8% P:

Hårdförkromning

Taber index: 2,0

Elektrolytiskt nickel

Taber index: 14,7

Kemnickel, ej värmebehandlat

Taber index: 9,6

Kemnickel värmebehandlat 1 h @ 200°C

Taber index: 8,7

Kemnickel värmebehandlat 1 h @ 300°C

Taber index: 4,4

Kemnickel värmebehandlat 1 h @ 400°C

Taber index: 3,2

Friktion

Till skillnad mot elektrolytiskt belagt nickel har kemnickel betydligt lägre skärningstendens mot andra metaller vilket resulterar i lägre friktionskoefficient.

Friktionskoefficienten hos olika friktionspar med kemnickel och andra metaller:

(Provningen har genomförts osmort och med gränsskiktssmörjning).

Krom vs stål

Osmort (µ): 0,19 – 0,23

Smort (µ): 0,12 – 0,13

Krom vs kemnickel

Osmort (µ): 0,43

Smort (µ): 0,30

Nickel vs kemnickel

Osmort (µ): Skär

Smort (µ): 0,26

Kemnickel vs kemnickel

Osmort (µ): 0,38

Smort (µ): 0,21

Stål vs kemnickel

Osmort (µ): 0,45

Smort (µ): 0,25

Krom vs krom

Osmort (µ): 0,43

Smort (µ): 0,26

Stål vs stål

Osmort (µ): Skär

Smort (µ): 0,20

Nickel vs nickel

Osmort (µ): Skär

Smort (µ): Skär

Krom vs nickel

Osmort (µ): Skär

Smort (µ): 0,20

Stål vs nickel

Osmort (µ): –

Smort (µ): 0,20

Toleransnoggrannhet

Då skiktet fälls ut spontant på metallytan fördelar det sig jämnt över en detaljs yta under förutsättning att badvätskan kan cirkulera fritt och bildad gas kan lämna ytan. Normalt kan toleranser om ±10% av skikttjockleken innehållas och variationer på samma detalj mindre än 3 µm.

Dispersionsbeläggningar

För att ytterligare förbättra kemnickelskiktets egenskaper beträffande slitstyrka finns processer där hårda partiklar (SiC, BN eller diamant) medutfällts i skiktet. Högst avsevärda förbättringar beträffande slitstyrka kan då erhållas.

Genom tillsats av PTFE-partiklar erhålls skikt med mycket låg friktionskoefficient, <0,1 kan nås.