Zinklegeringar (ZnNi eller ZnFe)

För miljöer och applikationer där korrosionsskyddet från elektrolytisk zink är otillräckligt kan istället elektrolytiskt utfällda legeringsskikt med bättre korrosionsskyddande egenskaper användas.

De vanligast förekommande zinkbaserade legeringsskikten är zink-järn och zink-nickel. Såväl zink-järn som zink-nickel är, i likhet med zink, s.k. katodiskt skyddande beläggningar som även de är mindre ädla än stål och skyddar stålet från att korrodera genom egenkorrosion. Mer komplicerad processkemi gör legeringsskikten något dyrare än olegerad zink, speciellt zink-nickel med ett sitt relativt höga nickelinnehåll.

Båda processtyperna är vanligen baserade på alkaliska zinkprocesser i vilka nickel eller järn legeras in men sura processvarianter förekommer även.

Tillämpningar

- Korrosionsskydd

Används primärt som korrosionsskyddande beläggningar vid medelsvåra till svåra påkänningar, exempelvis till fordon, inom Off-shoreindustri och marin atmosfär mm. - Målninngsunderlag

I likhet med förzinkade ytor lämpar sig även zinklegeringsskikt utmärkt som lackeringsunderlag. Används för extremt korrosionsutsatta applikationer där mycket höga krav ställs på korrosionsskyddet.

Tillämpliga normer

SS-EN ISO 19598

Elektrolytiska beläggningar av zink och zinklegeringar på järn och stål med kompletterande behandlingar fria från Cr(VI)

SS 147000

Passiverande beläggningar utan sexvärt krom för elektrolytiska beläggningar av zink och zinklegeringar på järn och stål

SYF std 2000

Elektrolytiska beläggningar med zink och zinklegeringar med tillhörande passiveringar

Zink-Järn

Zink/järn-legeringsbad förekommer endast som alkaliska bad. De är snarlika de alkaliska zinkbaden med den skillnaden att badlösningen även innehåller komplexbundet järn, vilket gör att järn lagras in i zinkskiktet och ger ett homogent zink/järn-legeringskikt med ca 0,4 – 1,0 % järn. Vanligen ligger skiktens tjocklek kring 8 – 16 µm.

Zink/järnskikt är vanligen något mindre blanka än alkaliska zinkskikt, bl.a. beroende på skiktens järninnehåll, i övrigt är egenskaperna på flera punkter lika:

- Bra metallfördelning, d.v.s. zink-järnskiktets tjockleksvariation är relativt liten.

- Material som gjutgods och härdat gods kan ge svårigheter vid beläggning med ZnFe.

Att zink-järnskikt ger bättre korrosionsskydd än olegerad zink är till stor del avhängigt kombinationen zink-järnskikt / efterbehandling. Opassiverat Zn och opassiverat ZnFe uppvisar i stort sett likvärdig korrosionshastighet.

Zink-nickel

Zink-nickelbeläggningar kan framställas elektrolytiskt ur såväl sura som alkaliska badlösningar. Skikten är homogent legerade med ett nickelinnehåll på nominellt 12 – 15 %, oavsett framställningsprocess men halter på upp till 17 % kan förekomma på hänggods. Vanligen används skikttjocklekar mellan 8 – 12 µm.

Valet mellan alkalisk eller sur zink-nickelprocess avgörs av de krav man ställer på den detalj som ska ytbehandlas. Skillnaden mellan sura och alkaliska zink-nickelbad är desamma som gäller för olegerade zinkbad. En väsentlig skillnad mellan zink-järn och zink-nickel är att i fallet zink-järn är denna ”samutfällt Fe med Zn” i två skilda faser medan zink-nickel bildar en äkta legering i så kallad γ−fas.

Korrosionsmekanismen hos zink-nickel skiljer sig därför väsentligt från zink eller zink-järn då det i fallet zink-nickel sker ett långsamt korrosionsförlopp med långsam urlakning av zink.

- Alkaliska zink-nickelbad

- Ger matta/halvblanka skikt med bra metallfördelning, d.v.s. tjockleksvariationen blir relativt liten.

- Kan inte användas då gjutjärn – och i vissa fall härdat gods, framförallt i mycket höga hårdhetsklasser – ska beläggas.

- Sura zink-nickelbad

- Ger blanka skikt med sämre metallfördelning, d.v.s. tjockleksvariationen blir relativt stor; kantytor får betydligt tjockare skikt än övriga ytor.

- Kan användas på gjutjärn, även på härdat gods, i de fall alkaliska bad inte fungerar.

I praktiken är alkaliska zink-nickelbad vanligast. Då zink-nickel uteslutande används för tekniska applikationer där en relativt jämn skikttjocklek eftersträvas, premieras de alkaliska badens bättre metallfördelning.

Sura zink-nickelbad används oftast på material som är svåra eller omöjliga att belägga med alkaliska bad, som t.ex. gjutgods. Zink-nickelskikt har jämfört med zinkskikt, förutom överlägsna korrosionsskyddande egenskaper på stål, högre värmetålighet (upp till 300°C) och högre hårdhet.

Kromatering / Passivering

Precis som för olegerad zink brukar även zinklegeringsskikten genomgå en efterföljande korrosionsskyddande behandling, detta för att förstärka korrosionsskyddet. I likhet med olegerad zink har kromateringslösningar baserade på Cr6+ (sexvärt krom) tidigare använts även för zink-järn- och zink-nickelskikt, fram till det att EU-direktiven trädde i kraft kring 2005.

Zink-järn

Kombinationen zink-järn / svartkromat visade sig i praktiken ha mycket bra korrosionsegenskaper och användes tidigare mycket flitigt inom fordonssidan fram till att ELV-direktivet begränsade användningen av Cr6+ (sexvärt krom) för lätta fordon (<3500 kg).

Zink-järn / svartkromat används till viss del fortfarande inom fordonssegment som inte omfattas av ELV-direktivet, men denna möjlighet försvinner 2017 då nya restriktioner för sexvärt krom kommer träda i kraft inom EU.

Zink-järnskikt förekommer idag främst i form av svartpassiverade skikt. Även gulpassiverade och transparanta skikt förekommer, om än i liten omfattning.

Dagens Cr3+-baserade passiveringar har jämnat ut skillnaderna mellan olegerad zink och zink-järn vad korrosionsskyddet beträffar, exempelvis uppvisar svartpassiverad zink och ZnFe i stort sett likvärdigt korrosionsskydd. Detta har gjort att användningen av zink-järn minskat senare år och ersatts av olegerad zink.

Zink-nickel

Kombinationen zink-nickel / Cr3+-baserad passivering ger skikt med utmärkta korrosionsegenskaper och förekommer i form av:

- Transparent passivering

Ger ofärgade, metalltonade skikt - Iriserande passivering

Ger skikt med skiftande färgtoner (blå-grå-violett-brun) - Blåpassivering

Ger markant blåfärgade skikt - Svartpassivering

Efterbehandling

I likhet med olegerad zink kan även ZnFe och ZnNi ges förstärkt korrosionsskydd genom efterbehandling i en ”sealer” eller en ”post-dip”.

Såväl ZnFe som ZnNi som svartpassiveras bör alltid efterbehandas. Svartpassiveringsskikten är känsliga för korrosion och mekanisk påverkan och måste ”kapslas in” med en skyddande film för att uppnå ett fullgott slutskikt.

- Sealer

- Benämns även som ”Top-Coat”

- Är baserad på organiska, vattenlösliga ämnen som efter torkning ger en tunn, transparent film på zinkytan och som, förutom förbättrat korrosionsskydd, även ger bättre tålighet mot fingeravtryck och mekaniskt slitage.

- Kan användas på alla typer av passiveringar.

- Vid krav på friktionsstyrda ytor kan speciella sealers med friktionsnedsättande tillsatser användas. Vanligt förekommande på t.ex. fästförband till fordon.

- Post-dip

- Är baserad på vattenlösliga, oorganiska salter som efter torkning ger en tunn, tät film bestående av intorkade salter innehållande bl.a. fosfat- och Cr3+-föreningar

- Ger zinkytan ett förbättrat skydd mot korrosion, fingeravtryck och mekaniskt slitage

- Är till skillnad från en sealer inte helt transparent, vilket gör den bäst lämpad på svartpassivering

Korrosionsskydd

ZnNi-skikten ger i jämförelse med olegerad zink, och även ZnFe, flerfalt bättre korrosionsskyddande verkan på stål. Inlegeringen av nickel gör att ZnNi-skikten i sig korroderar betydligt långsammare än olegerad zink och ZnFe.

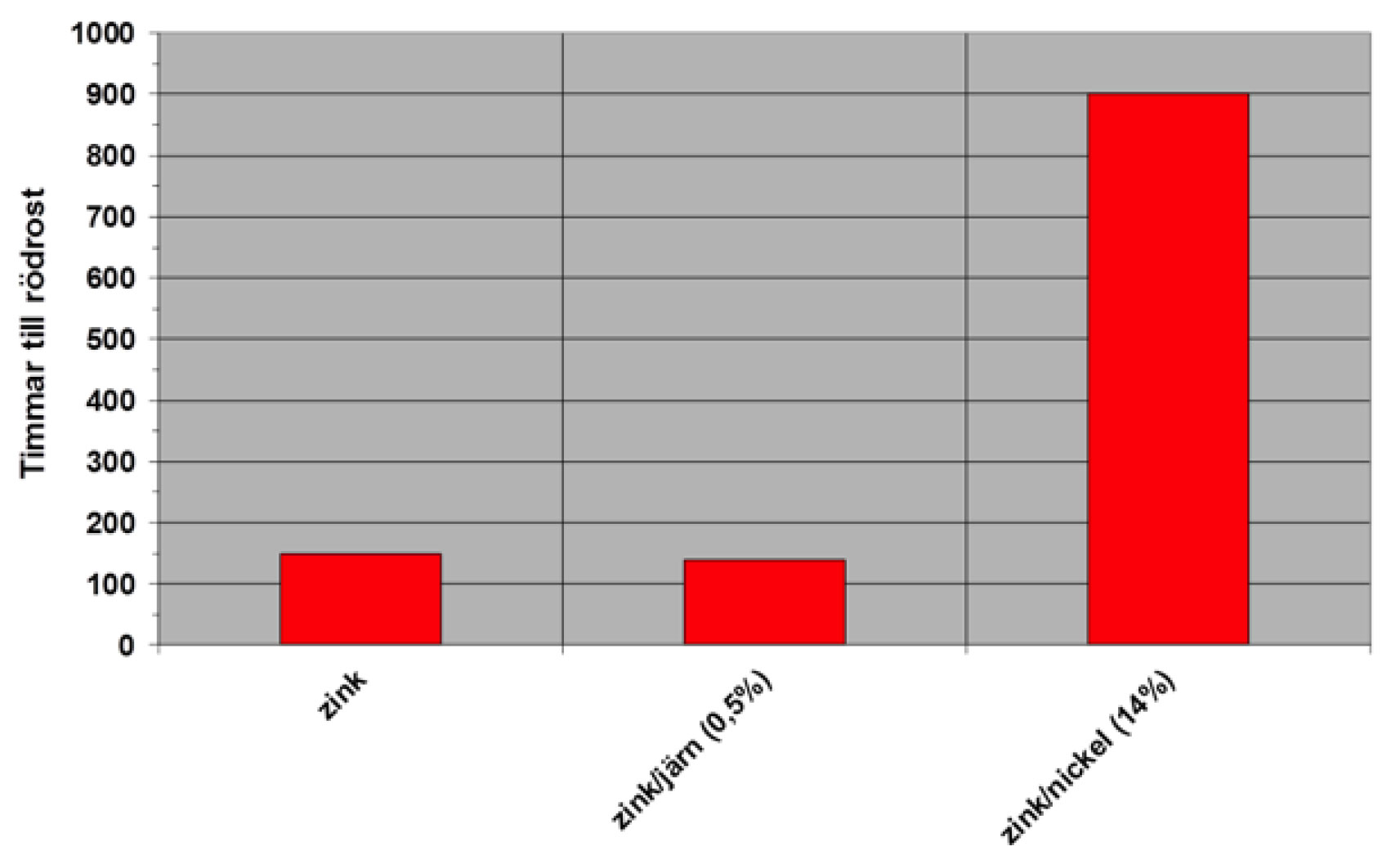

Tabellen till höger visar skillnaden i korrosionsskyddande verkan för 8 µm skikt utan passivering vid exponering i neutral saltdimma NSS (enligt SS–EN ISO 9227), d.v.s. tiden fram till att skikten korroderat bort och rödrost uppträder på stålytan.

Vid korrosionstest i neutral saltdimma bör ett ca 10 µm ZnFe-skikt med tjockskiktspassivering + efterbehandling (sealing eller post-dip) klara >240 h till vitrost och >360 h till rödrost.

Motsvarande krav för zink-nickel är det dubbla, >480 h till vitrost och >720 h till rödrost.