Anodisering

Anodisering är en ytomvandlingsprocess som kan tillämpas på lättmetaller som aluminium, magnesium, titan, tantal och niob. I särklass vanligast är anodisering av aluminium som används för att erhålla dekorativa ytor med möjlighet till olika färger, nötningsbeständighet, skydd mot korrosion och elektrisk isolation.

Magnesium anodiseras främst för att förstärka korrosions- och nötningsskydd. Titan främst för att förhindra skärning mot andra metaller (t.ex. i gängor) eller för att erhålla olika färger.

Genom att elektrolytiskt oxidera ytan i syrabad bildas ett skyddande oxidskikt med en tjocklek på 3 – 30 µm på aluminium, upp till 80 µm på magnesium och vanligen under 1 µm på titan. I särklass vanligast och tillgängligt på den svenska marknaden är anodisering av aluminium.

Tillämpningar

- Dekorativt

- Ytstrukturen kan förändras genom förbehandlingar med borstning, slipning, blästring, kemisk polering etc.

- Olika färger kan erhållas genom infärgning av skiktet (eller genom interferensfärger – främst för titan).

- Skydd mot korrosion

- Skydd mot nötning

- Bas för organiska skikt, lim och lack, samt smörjmedel

- Elektrisk isolation

Tillämpliga normer

SS-EN ISO 7599

Allmänna specifikationer för anodiserade beläggningar på aluminium

SS-EN 12373-1

Metod för att specificera dekorativa och skyddande anodiserskikt på aluminium

SS-EN 14392

Krav för anodiserade produkter för användning i samband med livsmedel

MIL-A-8625

Anodic Coatings for Aluminum and Aluminum Alloys

Anodisering av aluminium

De processer som idag förekommer för anodisering av aluminium är baserade på svavelsyra, fosforsyra, oxalsyra eller blandningar mellan svavelsyra och organiska syror.

Tidigare användes kromsyra för anodisering av detaljer främst inom flyg- och rymdindustrin men dessa ersätts numera av miljöskäl med anodisering i fosforsyra eller i blandelektrolyt av svavelsyra och borsyra. Den i stort sett enda process som används av leverantörer av ytbehandlingstjänster i Europa är baserad på svavelsyra.

Vid anodisering av aluminium i en svavelsyraelektrolyt förbrukas teoretiskt enbart vatten och elektrisk energi. Syret från vatten bildar tillsammans med aluminium från detaljen ett oxidskikt och vätet som frigörs avgår som gas, ur miljösynpunkt kan därför processen betraktas som ren.

Tillämpning och skikttjocklek

Det finns en mängd tillämpningar för svavelsyraanodiserade skikt. Genom att variera processparametrarna kan olika egenskaper väljas utgående från den valda tillämpningens krav.

Skillnaden mellan de klara och de dekorativa grupperna ligger huvudsakligen i ytfinishen hos ytorna innan godset anodiseras. Vid glansanodisering sker en kemisk polering av ytan under förbehandlingsprocessen. Om ytan ska bibehålla sin glans och ha hög reflektivitet skall skikttjockleken vara låg, under 10 µm, helst endast 5 µm.

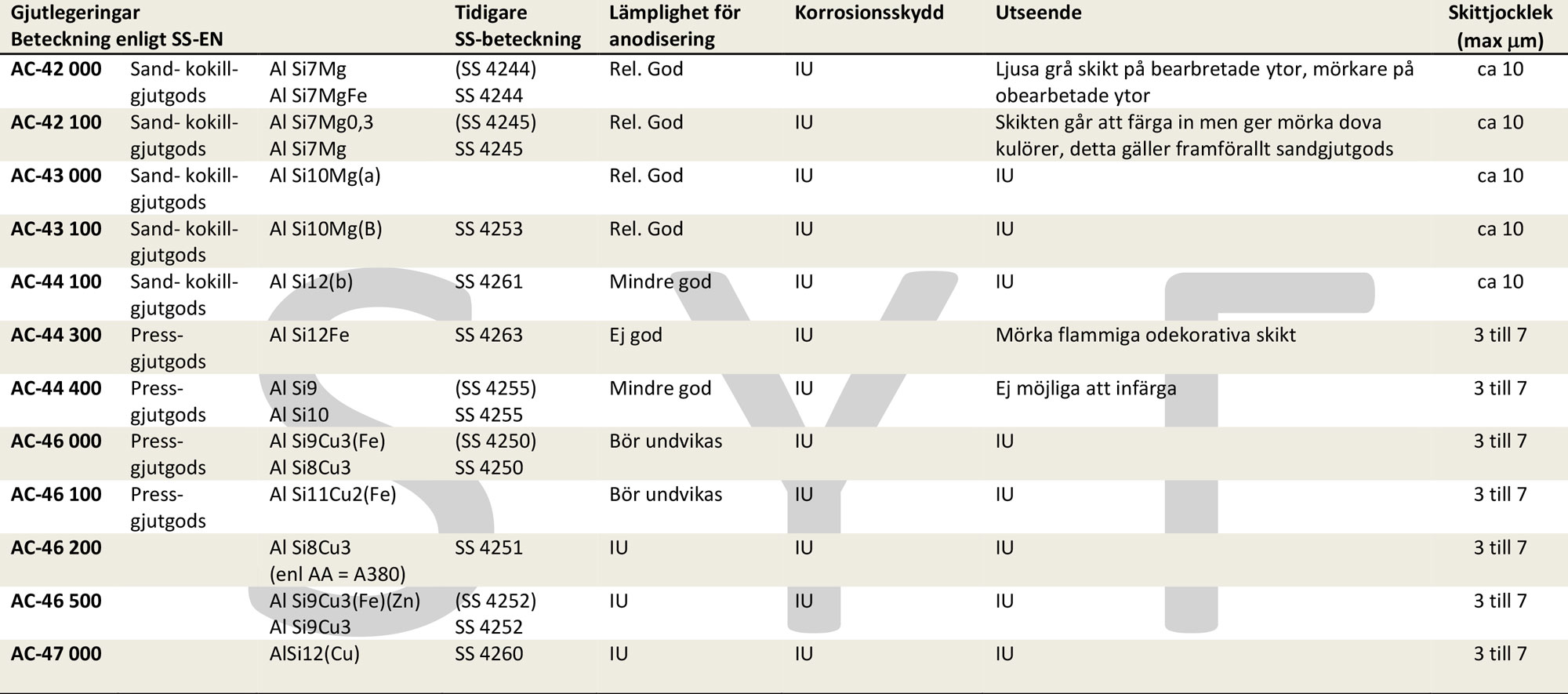

Det finns en balans mellan oxidens tillväxt och upplösning. Detta begränsar den maximala skikttjockleken som kan uppnås. I praktiken produceras sällan tjockare skikt än 25 µm.

Rent eller legerat aluminium

Generellt sett är rent aluminium mer lämpat för anodisering än legerat aluminium. Det är dock inte bara en fråga om renhet utan även typen av legeringselement spelar en viktig roll. Föroreningarna eller tillsatserna kan finnas:

- I homogen fast lösning som normalt ej påverkar anodiserbarheten nämnbart

- Till exempel mangan i AW-3XXX och magnesium i AW-5XXX-legeringar.

- Som intermetalliska föreningar inom kornen som kan orsaka porer i och missfärgning av skiktet

- Till exempel kopparaluminider i AW-2XXX och utskiljningar från legeringsämnen och föroreningar.

- Som utskiljningar vid korngränserna som försvårar anodisering och missfärgar skiktet

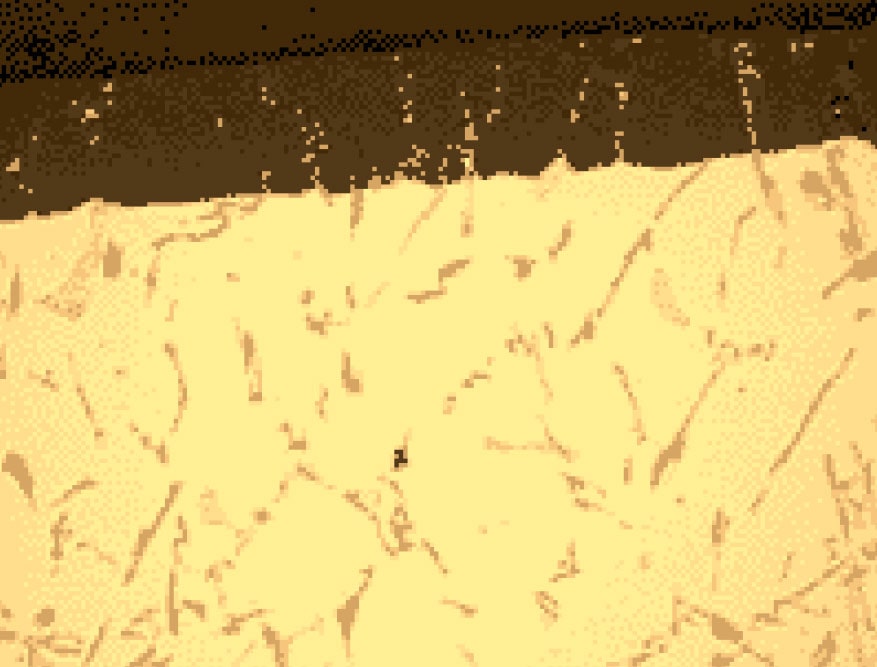

- Som till exempel kisel i gjutlegeringar. Tvärsnitt genom anodiserat gjutgods där kisel (mörkare områden i grundmaterialet) ej bildar oxidskikt i skiktet (ljusare stråk i skiktet).

Legeringar

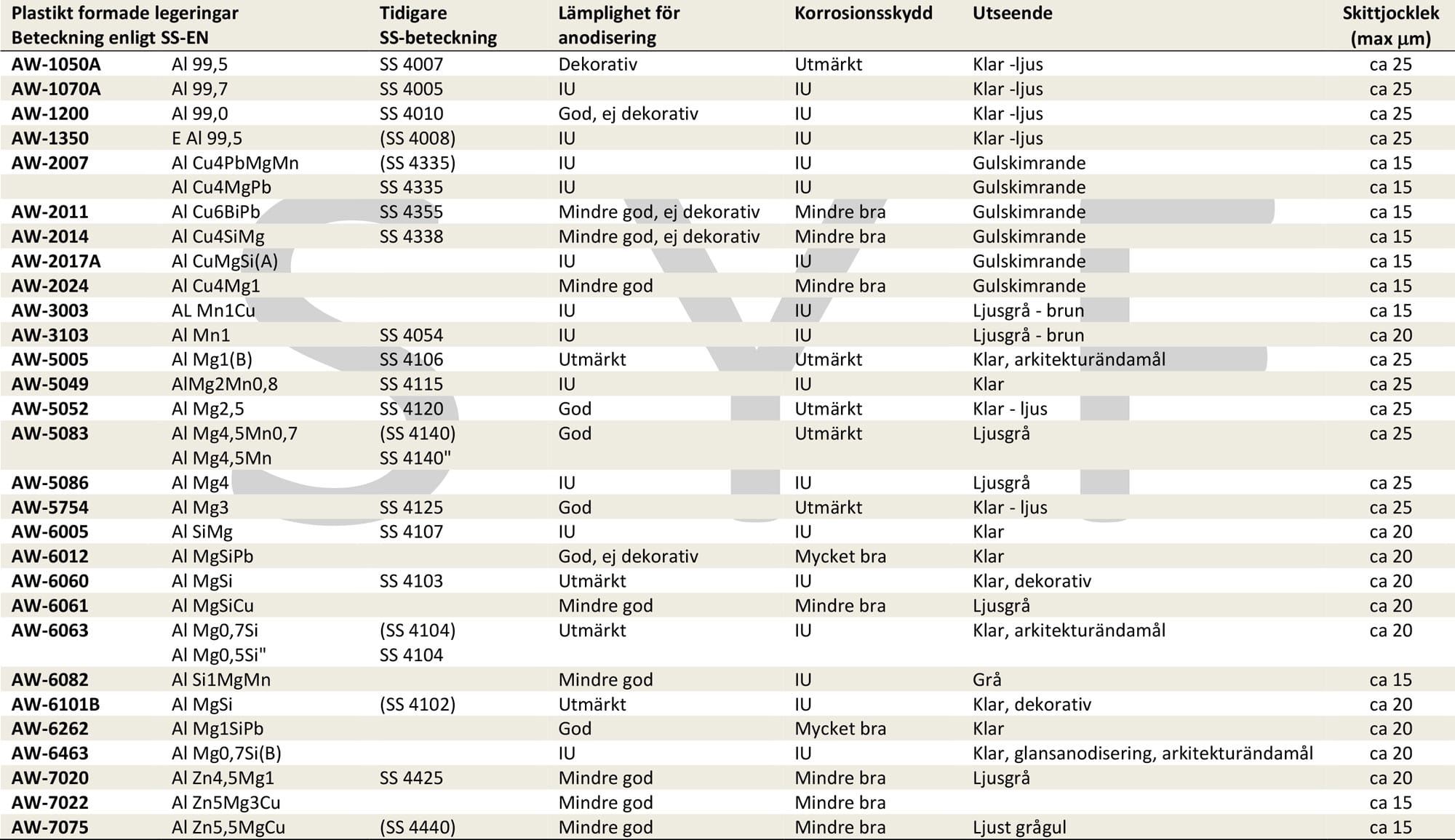

De flesta legeringar kan anodiseras med måttligt eller gott korrosionsskydd. Om transparent dekorativ anodisering är det primära kravet finns endast ett fåtal legeringar att välja bland.

I allmänhet kan man säga att valsat och extruderat material är mer lämpat för anodisering än gjutet material, främst på grund av att gjutlegeringar normalt har högt kiselinnehåll. De legeringar som är bäst lämpade för anodisering är AlMg (AW–5xyz) och AlMgSi (AW–6xyz) med låga halter av mangan. Koppar och andra tungmetaller medför oftast att skiktkvaliteten försämras.

Information om förväntat resultat på olika legeringar:

*”IU” i tabellen anger att uppgift saknas

**Pulvermetallurgiskt framställt material kan uppvisa andra egenskaper än vad som anges i tabellen

*”IU” i tabellen anger att uppgift saknas

Godshantering

Obehandlade aluminiumytor är mycket känsliga och får lätt mekaniska skador, i synnerhet om detaljerna har högre vikt. Det är därför viktigt att godset packas så att det kan hanteras utan att skador uppstår. Ytorna är även känsliga för oxidation och kemisk påverkan från t.ex. bearbetningsvätskor.

Gods som förvaras i förpackningar där kondens uppstår och/eller bearbetningsvätskor har torkat in på ytorna kan vara mycket svåra att förbehandla så att ett bra resultat erhålls. Detta gäller givetvis i synnerhet för dekorativa applikationer.

Varuhängare (fixturer/jiggar) är normalt tillverkade i aluminium eller titan. Aluminiumfixturer har begränsad livslängd. Titan är dyrare men också mer beständigt än aluminium. En annan viktig skillnad mellan aluminium och titan är ledningsförmågan, titan har endast 1/16 av ledningsförmågan hos aluminium. Främst av denna orsak används vanligen titanfixturer för anodisering av små detaljer. Elektrolytisk infärgning kan inte utföras med titanhängare.

I kontaktpunkterna mot den använda fixturen bildas inget skikt, ett litet kontaktmärke lämnas på godset. Fixturering i aluminiumhängare ger större märken än de från titanhängare som ofta kan vara så små att de ej kan upptäckas av ett otränat öga.

Anodisering av små detaljer kan med viss svårighet utföras i korg. Detaljerna pressas samman under anodiseringsprocessen så att alla detaljer får elektrisk kontakt med varandra. Kontaktpunkterna kommer inte att anodiseras, men de utgör bara en liten del av den totala arean. Vissa detaljer riskerar att inte ha någon elektrisk kontakt och kommer då att förbli obelagda och måste sorteras bort för omytbehandling om det är möjligt.

Anodiseringsprocessen

Under anodiseringsprocessen bildas ett hårt, nötnings- och väderbeständigt, mer eller mindre poröst skikt av aluminiumoxid på godset. Skiktets struktur och egenskaper beror av vilken elektrolyt och vilka processparametrar som använts. Likström med en konstant strömtäthet eller spänning används normalt. Skikttjockleken är vanligen i intervallet 3 till 30 µm.

För tillämpningar med höga påkänningar eller speciella funktionella krav kan anodiserade skikt tjockare än 50 µm produceras med speciella processer, se hårdanodisering.

Oxidskiktets tjocklek kan grupperas efter tillämpningar enligt följande:

- 5 µm

Normal exponering inomhus - 10 µm

Normal exponering inomhus eller utomhus i rena, torra miljöer, till exempel reflektorer, bildetaljer, etc. - 15 µm

Lätt till måttlig nötning inomhus, t.ex. dörrhandtag, rena dekorativa ytor utomhus - >15 µm

För att för att uppnå bra resultat vid infärgning - 20 µm

Normal till kraftigare exponering utomhus, t.ex. byggnader, fordon, fartyg, etc. Svårare inomhusexponering av kemikalier, t.ex. utrustning till livsmedelsindustrin. - 25 µm

Starkt korrosiv eller nötande utomhusmiljö

Porösa skikt

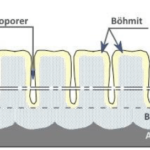

Vid anodiseringsprocessen bildas först ett icke-poröst mycket tunt barriärskikt (<0,03 µm). Processen går sedan över i tillväxt av ett poröst skikt för att slutligen uppnå ett jämviktstillstånd då skikttillväxten balanserar elektrolytens upplösning av skiktet. Man har nått den maximala tjockleken för det aktuella materialet i den använda processen.

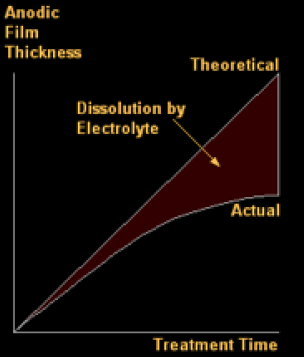

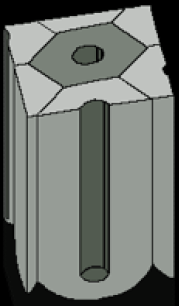

Strukturen i det porösa skiktet är normalt hexagonalt, schematiskt illustrerat i figuren till vänster, mikroskopbilden längst till vänster visar ett skikt i vy uppifrån där de ljusa fläckarna är porer.

- Antal porer: 1 – 3×1011 porer per cm²

- Pordiameter: 0,015 µm

- Porväggens tjocklek: 0,005 – 0,015 µm

- Porens längd: 25 μm (oxidskiktets tjocklek)

Porernas diameter är väldigt liten i jämförelse är deras längd. Förhållandet mellan diameter och längd är upp emot 1:1500. För att åskådliggöra detta förhållande kan man jämföra med Eiffeltornet. Om en por har samma längd som Eiffeltornets höjd skulle diametern vara ca 20 cm.

Normalt erhålls färglösa transparenta skikt men legeringar som innehåller höga halter kisel resulterar i grå- eller brunaktigt färgade skikt. Större utskiljningar av intermetalliska faser med t.ex. järn, mangan, koppar som ej omvandlas till skikt kan även ge upphov till mörka prickar.

Infärgning av anodiserade skikt

Under anodiseringsprocessen bildas ett hårt, nötnings- och väderbeständigt, mer eller mindre poröst skikt av aluminiumoxid på godset. Skiktets struktur och egenskaper beror av vilken elektrolyt och vilka processparametrar som använts. Likström med en konstant strömtäthet eller spänning används normalt. Skikttjockleken är vanligen i intervallet 3 till 30 µm.

Färgning av anodiserade skikt kan göras med följande metoder:

- Doppinfärgning med färger och pigment (absorption)

- Elektrolytisk infärgning (växelströmsinfärgning)

- Interferensfärgning

- Intergralinfärgning

De första tre metoderna ovan utförs i två steg, anodiseringen och infärgningen utförs i olika bad. Den sista metoden utförs i ett steg, anodisering och färgning görs i samma bad. För speciella tillämpningar kombineras metod 1 och 2. Vanligast förekommande i legoverkstäder är doppinfärgning och då med ett mindre antal kulörer, växelströmsinfärgning utförs av ett fåtal. Interferens- resp. integralinfärgning förekommer ej på den öppna marknaden i Sverige.

Doppinfärgning med färger och pigment

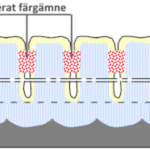

Infärgning genom absorption är den vanligaste infärgningsmetoden. Genom att doppa de anodiserade detaljerna i en vattenlösning med färgämnen kommer porerna att absorbera färgämnet. Infärgning med absorptionsmetoden kontrolleras av filmtjockleken och den tillgängliga porarean för molekylerna i färgämnet att absorbera. Vanligast är att det anodiserade skiktet framställts med svavelsyraanodisering. För djupa, klara färger krävs minst en oxidtjocklek på 15 µm.

För god väderbeständighet krävs 20 µm. Infärgningen följs av en eftertätning för att erhålla en god beständighet. Möjligheten till mängden olika färger gör att organiska färgämnen är vanligast. Oorganiska färgämnen är mindre använda men har allmänt bättre väderbeständighet. Det förekommer även att Infärgningslösningen appliceras genom sprutning istället för genom doppning.

Elektrolytisk infärgning

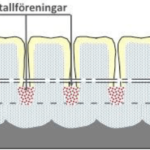

Elektrolytisk infärgning är en process där metallsalter elektrolytiskt fälls ut i botten av oxidfilmens porer.

Genom att doppa anodiserade detaljer i en sur lösning som innehåller metallsalter och applicera en växelspänning kommer metallsalterna att fällas ut i den porösa oxidstrukturen till ett djup av 1 till 5 µm.

Oxidskiktets färg bestäms av karakteristiken hos metallsaltet och behandlingstidens längd. Ju längre tid, desto djupare och mörkare nyans.

De vanligast använda metallsalterna är baserade på tenn, nickel, kobolt och koppar.

- Tenn ger färger från champagne, via olika bronsnyanser till svart och är den vanligaste typen av infärgning.

- Nickel ger olika nyanser av brons till svart, se vidstående bild. Svår att använda men förhållandevis billig.

- Kobolt kan ge hela skalan av bronsnyanser och svart. Ger bra spridning men är dyr i förhållande till nickel.

- Koppar ger nyanser av rosa via rödlila till svart.

Färgskala, strömtäthet och smuts

Skalan av färger man kan få med elektrolytisk infärgning är mer begränsad än med doppinfärgning med organiska färger. Den huvudsakliga fördelen är färgernas ljusäkthet vilket lett till en omfattande användning inom byggnadsindustrin. Vanligast är att tekniken används för infärgning vid anodisering av extruderade profiler i långa längder.

När tekniken används för infärgning av färdiga detaljer (s.k. kortbitsanodisering) är det mycket viktigt att fixtureringen av detaljerna ger samma strömmängd till varje detalj för att nyansskillnader ej skall uppstå.

De flesta legeringar kan infärgas med elektrolytiska metoder. Legeringar med höga kiselhalter är problematiska eftersom intermetalliska föreningar kan överbrygga barriärskiktet. Detta kan resultera i en högre strömtäthet vilket orsakar vätgasutveckling som motverkar en effektiv infärgning.

Smuts som sitter på ytan drar åt sig och håller fukt vilket bildar korrosionsceller. Därför behöver man tvätta elektrolytiskt infärgade ytor som används utomhus för att de ska behålla glansen under längre tidsperioder.

Eftertätning

Konventionell anodisering i svavelsyra följs alltid av en eftertätningsprocess om inte speciella skäl mot det finns, som t.ex. att tryck skall utföras på ytan eller att man av andra skäl vill lämna porerna i ytan öppna. Eftertätningen förbättrar skiktets beständighet mot korrosion och att absorbera stänk. Det förhindrar även att färgämnen blöder ut och förbättrar ljusäktheten hos infärgade skikt.

Varm eftertätning

Genom varm eftertätning sluts porerna i oxidskiktet, oxiden hydratiseras och omvandlas till Böhmit:

Al2O3 + H2O → 2 AlO(OH)2

Omvandlingen medför en ökning av skiktets volym vilket bidrar till att porerna sluter sig. Processen utförs genom doppning av de anodiserade komponenterna i varmt vatten (minst 98°C) under 15 – 30 minuter (min 1 minut per µm skikt). Tekniskt och i standarder etc. benämns metoden ofta hydrotermisk eftertätning.

Vissa organiska färgämnen tenderar att blöda ut från oxidskiktet under eftertätningsprocessen. Detta kan förhindras genom en kort eftertätning i avjoniserat vatten med tillsats av nickel- eller koboltacetat. Denna process kan också förbättra ljusäktheten hos elektrolytiskt infärgade och integralinfärgade oxider.

Kall eftertätning

Kall eftertätning utvecklades under slutet av 1900-talet, primärt för att minska energikonsumtionen. Ett antal olika eftertätningsmetoder vid lägre temperaturer blev frukten av detta arbete.

Det finns så kallade “medeltemperatur” (kring 60°C) och kalla (nära rumstemperatur) eftertätningsmetoder på marknaden. De senare baseras inte på en fasomvandling av aluminiumoxid till böhmit utan på igenpluggning av porerna, till exempel med nickelsalter, fluorider eller silikater.

De kalla eftertätningsmetoderna har inte ersatt de traditionella varma metoderna utan existerar parallellt. En fördel man funnit med de ”kalla” metoderna är att de ger mindre problem med utblödning av färg efter doppinfärgning och kan ge klarare färger. Vissa metoder där kall och varm eftertätning kombineras har även visat sig ge bättre korrosions och kemikaliebeständighet.

Eftertätning med tillsatser av dessa kemikalier är ej tillåtet för applikationer inom livs- och läkemedelsindustrin enlig SS-EN 14392.